В каждой части РФ необходимо зимой, иногда осенью и весной обогревать квартиру. Любой житель может разобраться: каким образом усовершенствовать систему обогрева дома. Может быть Вы владеете информацией, что нефть, газ, уголь перманентно увеличиваются в цене. Затруднительно вообразить себе жизнь проживающего в нашей стране без обогревающей системы дачи. На интернет сайте опубликовано много разнообразных отопительных систем дома, использующих совершенно разные принципы производства тепла. Любую систему обогрева рекомендуется использовать самостоятельно или гибридно.

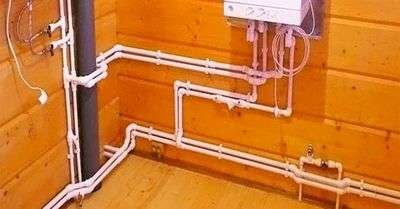

Осуществляя монтаж труб отопления своими руками в собственном доме, хозяева стараются сделать условия проживания для своей семьи максимально комфортными в любое время года. Обеспечение качественного монтажа данной системы – задача сложная, требующая аккуратности и внимания.

В нашей статье мы рассмотрим основные этапы и особенности устройства трубопровода отопления, представим подробные инструкции по его монтажу.

Пластиковые трубы для отопления: монтаж начинают от котла и заканчивают соединением с радиаторами

Этапы монтажа отопительной системы

Устройство системы отопления необходимо проводить в строгом соответствии с Санитарными Нормами и Правилами (СНиП 41-01-2003). Этот документ предусматривает три этапа монтажа:

- Создание проекта отопительной системы. На этом этапе происходит:

- подбор материалов и оборудования;

- расчёт диаметров труб.

- Подготовка помещений к монтажу оборудования.

- Непосредственно монтаж труб системы отопления.

Работы по монтажу должны проводиться так, чтобы обеспечить тепловую и гидравлическую устойчивость отопительной системы, гарантировать её эксплуатацию без аварий на протяжении не менее 25 лет.

Типовой проект системы отопления

Трубы для систем отопления

Какие выбрать трубы для создания отопительной системы, в каждом конкретном случае решается в зависимости от общего размера требующих отопления помещений, от пожеланий и финансовых возможностей заказчика.

Общая цена (смета) системы отопления, установленной в доме, напрямую зависит от материала труб, предполагаемых для использования:

- Медь. Долговечный материал – медные трубы могут прослужить до 50 лет. Имеет довольно хорошие технические характеристики, но обладает достаточно высокой стоимостью.

- Сшитый полиэтилен. Материал, который используется не только для монтажа традиционной системы водяного отопления, но и для устройства теплых полов.

- Полипропилен. Наиболее популярный и доступный по цене материал с отличными характеристиками, используемый для отопления коттеджей и домов в большинстве случаев.

Остальные виды труб применительно к системе отопления на сегодняшний день считаются менее актуальными.

Потребуется также рассчитать диаметр труб отопления, подходящий для конкретного случая. Как это сделать, можно узнать в тематической статье .

Разводка отопительной системы

Немаловажными составляющими монтажа системы отопления также являются разводка труб отопления (одно- или многоуровневая) и предполагаемое число радиаторов.

Существуют следующие возможные варианты разводки труб отопления:

- Разводка однотрубная. Подходит для небольших (до 150 м 2 ) помещений. При данном виде разводки от стояка идёт всего одна труба – сначала к первому радиатору, от него – к следующему и т. д. Вследствие этого температура каждой последующей батареи будет ниже, чем предыдущей. По этой причине часто возникает необходимость в увеличении количества секций в дальних от начала радиаторах для обеспечения достаточного прогрева комнаты.

- Разводка тройниковая. Этот тип разводки позволяет подключить к единому стояку сразу несколько батарей отопления.

Варианты двухтрубного и однотрубного подключения труб к радиаторам

- Разводка коллекторная. К отопительному стояку при этом присоединяются прямая и обратная трубы, устанавливаются коллекторы, к коллекторам присоединяются радиаторы – каждый из них отдельной трубой.

Старайтесь расположить коллекторы таким образом, чтобы длина труб от них до батарей была одинакова.

Сварка полипропиленовых труб отопительной системы

Наиболее используемыми для создания систем водяного отопления в домах в последнее время стали пластиковые (полипропиленовые) трубы.

Доверить монтаж отопления пластиковыми трубами можно специалистам, у которых есть всё необходимое оборудование для проведения сварочных работ. Но процесс сварки полипропиленовых труб не очень сложен и вполне доступен каждому для выполнения своими руками. Главное – соблюдение пошаговых рекомендаций.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Весь процесс сварки заключается в нагревании трубы и соединительной муфты с последующим аккуратным соединением деталей. При этом происходит крепкое сцепление вследствие смешивания разогретого полипропилена двух соединяемых элементов и образования в итоге монолитной конструкции на стыке. Характеристики шва при этом практически не отличаются от свойств исходных деталей.

Получить представление о том, как сварить пластиковые трубы, можно, посмотрев следующее видео:

Начальный этап

На начальном этапе производится подготовка соединяемых деталей к пайке. При этом необходимо:

- Нарезать трубы на части необходимой длины.

- Снять фаску с внешней стороны трубы.

- Удалить грязь с соединяемых деталей, обезжирить их.

Параметры фаски регламентируется как российскими, так и зарубежными стандартами:

- согласно немецкому стандарту: наклон фаски – 15 градусов, глубина – 2–3 мм;

- по российскому стандарту: наклон фаски – 45 градусов, глубина – 1/3 толщины трубы.

Чтобы сделать фаску, можно использовать любые инструменты, которые позволят снять необходимый слой материала достаточно ровно.

Кроме того, потребуется найти (приобрести) и подготовить аппарат для пайки пластиковых труб:

- Установить аппарат на устойчивую специальную подставку.

- На регуляторе температуры выставить значение, равное 260 °C. Эта температура обеспечит равномерное и безопасное расплавление полипропилена и не испортит тефлоновые насадки агрегата.

Фаска на полипропиленовой трубе под сварку

Технология пайки полипропиленовых труб отопления

Инструкция по выполнению сварки полипропиленовых труб предполагает следующую последовательность действий:

- Дождаться нагрева паяльника до определённой температуры (обычно 260 градусов).

- Одновременно насадить фитинг на дорн (специальная насадка на паяльнике) и вставить трубу в гильзу.

- Выдержать время нагрева, оговорённое инструкцией к аппарату. Оно зависит от толщины стенок трубы и её диаметра.

- Одновременно снять детали с насадок и соединить их.

- Дождаться самопроизвольного остывания собранной конструкции.

На этом, собственно, и завершается процесс. Теперь система готова к проверке на работоспособность.

Особенности выполнения сварки полипропиленовых труб

Однако существую некоторые особенности, которые следует учитывать при производстве сварочных работ:

- Насадки сварочного аппарата сделаны таким образом, что образуют конус с небольшим наклоном (до 5 градусов) и имеют диаметр, равный номинальному диаметру трубы только в середине. Поэтому труба будет помещаться в гильзу с некоторым усилием. Это же касается и насаживания фитинга на дорн. Вставлять трубу в гильзу следует до упора. Дальше давить нельзя!

Технология пайки полипропиленовых труб

Источник: http://vse-o-trubah.ru/montazh-trub-otopleniya.html

В последние несколько лет пластиковые коммуникации прочно вошли в нашу жизнь, благодаря их низкой стоимости, универсальности и простоте установки. Из пластика изготавливают не только газопровод, водопровод и канализацию, но и отопительные системы. Давайте подробнее рассмотрим, как создать надежную и современную отопительную схему из пластиковых элементов и как произвести монтаж отопления пластиковыми трубами.

Трубопровод из пластика имеет ряд неоспоримых преимуществ перед своими металлическими аналогами. Самое выгодное и главное из них – неподверженность полимеров коррозии, ведь они не вступают в электрохимические реакции. Срок их службы достигает 50 лет, а все полимерные материалы, будь то полиэтилен, поливинилхлорид или полипропилен, не выделяют вредных веществ и являются экологически чистыми. Благодаря гладкой поверхности эти трубы обладают высокой пропускной способностью и не образуют шум во время движения по ним воды.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Отопительные трубопроводы из полимеров обладают низким коэффициентом теплопроводности, поэтому теплоноситель в них не меняет свою температуру. Из всех видов полимерных труб самыми затратными при монтаже являются полипропиленовые трубы .

Из-за их большей жесткости, по сравнению с остальными пластиковыми трубопроводами, они требуют большего числа поворотных фитингов и изгибов системы с большим радиусом. Но в целом полимеры – самый экономичный вид материала для устройства различных коммуникаций.

Монтаж ППР отопления производится по одной из двух схем. Самая распространенная – схема верхнего разлива теплоносителя. Такой метод может работать без использования дополнительных насосов. Вода движется благодаря разнице температур и самотеку. Такая система очень простая и удобная, поскольку не требует дополнительных вмешательств и затрат, но при этом она очень надежна. Как правило, такая схема применяется в частных и малоэтажных домах.

Второй вариант разлива – нижний. Здесь уже теплоноситель движется при помощи специального насоса, который и подводит его к отопительному контуру. Данная система отличается тем, что она подходит для многоэтажных построек, а также работает даже с самой сложной разводкой и любыми трубопроводами.

отопительная система

отопительная система

Монтаж отопления пластиковыми трубами – очень простой процесс по сравнению с металлом из-за их легкости и гибкости. Производится он в зависимости от материала, из которого изготовлены элементы трубопровода, но существуют и универсальные способы для всех видов пластика.

Процессом сварки в данном случае называют соединение элементов, которые нагревают в специальном аппарате. Пайка пластиковых труб отопления может происходить в раструб или встык, особенно это актуально для полиэтиленовых труб. Их установка в сочетании с компрессорными фитингами – самая удобная из всех, т.к. производить монтаж можно в любую погоду.

Также для их установки не требуется профессиональных навыков, сложного оборудования и специальных аксессуаров. Для самой же сварки используют компактный аппарат. С его помощью трубопровод нагревают и плавят. Когда концы элементов расплавляются, их быстро соединяют друг с другом, пока они не успели остыть. А при использовании специальных резиновых колец трубы вставляются друг в друга.

Полипропиленовые трубы монтирую также раструбным методом или муфтовой сваркой, когда два конца элемента соединяются при помощи муфты. Но оба этих варианта применимы для узких трубопроводов. Если же диаметры пластиковых труб для отопления больше 63 миллиметров, применяют спайку встык.

Необходимо соблюдать все правила сварки и выбирать подходящую для каждого вида трубопровода, чтобы обеспечить его надежность. Именно при правильном монтаже трубы выдержат и скачки температур, и большое давление. В этом случае отопление прослужит 50 лет и даже больше.

Для крепления труб меньшего диаметра, около 40 миллиметров, необходим ручной аппарат для сварки, а для больших элементов понадобится уже более сложное устройство – стационарный аппарат, с помощью которого можно будет выполнить центровку. Сам процесс спайки представляет собой диффузию молекул пластика. Внутренняя поверхность раструба нагревается при помощи специальной гильзы, также, как и входящая в него внешняя поверхность.

Заменить трубы отопления на пластиковые вполне можно самостоятельно, если под рукой имеются все необходимые инструменты. Но гораздо проще и надежнее доверить это специалистам, особенно в ситуации, когда помещение небольшое, и места для сварки нет. Если монтаж выполняется ручным аппаратом, то такой проблемы не возникнет, а вот стационарный сварочный аппарат должен хорошо крепиться к поверхности, не съезжать и не шататься.

Для стационарного прибора требуется правильный подбор насадки нужного диаметра, которая будет точно подходить к параметрам нагреваемого элемента трубопровода и иметь необходимый размер.

Поделитесь ссылкой на статью в Вашей социальной сети

Источник: http://trubinfo.ru/otoplenie/osobennosti-montaga-otoplenija-iz-plastikovyh-trub.htm

Стоимость работ по установке новых пластиковых труб обычно представлена пятизначными цифрами, при этом цены на пластиковые трубы в общей сумме имеют менее 30-ти процентов. Таким образом, каждый рационально мыслящий человек просто обязан попытаться поближе познакомиться с рубриками «Ремонт своими руками» или «Сделай сам».

Монтаж отопления из полипропиленовых труб считается самым элементарным с точки зрения самих монтажников. В данном случае легкость и гибкость трубы благодаря полимерной композиции способствуют желанию замены старые трубы на новые. Небольшой ликбез по монтажу отопления из полипропиленовых труб в виде просмотра инструкций и советов, теоретическое представление о ходе работы в целом, утюжок для пайки труб и терпение – все это составные части набора для достижения цели.

Монтаж системы отопления из полипропиленовых труб начинается с нарезки труб резаком и нагреванием в сварочном аппарате, а заканчивается фиксированными соединениями и естественным охлаждением стыковочных швов. Работа простая, но требующая аккуратного исполнения.

Монтаж труб отопления – как выбрать лучший вариант для своей квартиры?

Если монтаж труб отопления – дело серьезное и ответственное, то предыстория в виде покупки «правильных» труб отопительной системы как минимум требует делового подхода и багажа знаний тонкостей и нюансов выбора. Каждая категория материалов обладает своими преимуществами, и каждая их характерная черта имеет определенный вес в глазах покупателя. К примеру, полипропиленовые трубы привлекают своей долговечностью, стальные – высоким коэффициентом теплоотдачи, металлопластиковые – пластичностью.

Если вы решите использовать металлопластиковые трубы для отопления. монтаж будет требовать профессиональных навыков, но результат будет радовать вас почти полстолетия, и стоит заметить, что это перспективное вложение денег окупится минимальными затратами на обслуживание.

Монтаж стальных труб отопления требует обязательного наличия сварочного аппарата, и сам процесс довольно трудоемкий. К тому же металлические трубы по сравнению с пластикой тяжелые, имеют ограниченный срок эксплуатации и низкую коррозийную стойкость, что является существенным минусом.

Полипропилен как материал обладает положительной характеристикой. Срок его разложения достигает ста лет, на поверхности отсутствуют неровности, вес – минимальный. Поэтому монтаж отопления из полипропиленовых труб – это излюбленная сфера деятельности, как квалифицированных специалистов, так и доморощенных монтажников. Таким образом, при монтаже труб отопления следует быть максимально корректным и внимательным, соблюдать правила техники безопасности и прочитать инструкцию по пользованию подобающей аппаратурой.

Статьи по этой же теме:

Источник: http://termosys.ru/montazh-trub-otopleniya-svoimi-rukami.html

Монтаж труб отопления

#image.jpg

Монтаж труб отопления.

Процесс обеспечения строящегося дома или дачи качественной системой отопления считается одной из сложнейших задач всего цикла строительства и требует большого профессионализма от тех, кто выполняет монтаж труб отопления. Любая ошибка способна сократить срок службы системы и потребует дополнительных затрат на ремонт. Монтажные работы следует выполнять, соблюдая все требования, изложенные в СНиП 41-01-2003 «Отопление, вентиляция и кондиционирование», и разделяя их на три этапа:

1. Проектирование предстоящего объема работ с учетом расположения каждого элемента отопительной системы, выбора материала и размеров труб, которые будут использованы в процессе монтажа.

2. Подготовка внутренних помещений дома и подбор необходимого инструмента.

3. Прокладка трубопровода отопительной системы.

Непременное условие, которое должно соблюдаться в процессе производства всего комплекса работ по монтажу – это обеспечение такой степени гидравлической и тепловой устойчивости трубопровода, которая обеспечила бы его безаварийную эксплуатацию на протяжении 25 лет.

Монтаж трубопровода отопления выполняется трубами, называемыми теплопроводами, изготовленными из различных материалов. Для отопления частных домов и квартир чаще всего используются следующие виды труб:

- медные. Они дороже остальных, но популярны из-за отличных технических характеристик и долговечности (более 50 лет);

- полипропиленовые. Чаще всего применяются для монтажа отопления в коттеджах и загородных домах. Зачастую в этих целях используются полипропиленовые армированные трубы;

- из сшитого полиэтилена. Используются как для монтажа систем отопления, так и для устройства теплых полов;

- металлопластиковые. Применяются, в основном, в системах водоснабжения, но иногда, с учетом их дешевизны, используются и для подачи теплоносителя в отопительных системах.

Выбор варианта монтажа труб отопления зависит от количества радиаторов, к которым необходимо подать теплоноситель, и от типа разветвленности системы. Монтаж систем отопления можно условно называть одноуровневым и многоуровневым. Каждая из этих систем может выполняться с использованием трех разных типов разводки труб:

1. Однотрубная разводка применяется достаточно редко из-за того, что труба от стояка проходит только к ближнему радиатору, а его обратная труба служит прямой трубой для следующего. Таким образом подключаются к отоплению все имеющиеся в помещении радиаторы. Понятно, что каждый последующий радиатор будет получать все более остывший теплоноситель и для его качественного нагрева следует увеличивать площадь радиатора. Чаще всего такой метод монтажа используют в небольших помещениях площадью до 150 м 2 и трубы укладываются внутри конструкции пола.

2. Тройниковая разводка позволяет осуществить подключение к стояку сразу нескольких радиаторов. Основной трубопровод прокладывается в конструкциях с использованием тройников, а каждый радиатор подключается к нему с помощью отдельной трубы. Если тройниковые соединения труб укладываются в стяжку пола, то следует применять натяжные гильзы, которые способны уменьшить уровень нагрузки на соединения;

3. Коллекторная разводка осуществляется с помощью подключения прямой и обратной трубы к соответствующему стояку отопительной системы, после чего на них устанавливаются коллекторы, от которых каждый радиатор подключается отдельной трубой. Существующие модели коллекторов позволяют с помощью каждого обеспечивать теплоносителем до 12 радиаторов. Расположение коллекторов выбирается таким образом, чтобы длина труб с теплоносителем для каждого радиатора была примерно одинаковой.

Сегодняшний вопрос, интересующий многих людей, столкнувшихся с ремонтными работами это -"Как правильно выполнить монтаж труб отопления ". Прежде всего, нам нужно определиться по своему бюджету, какими трубами производить монтаж. Ведь по стоимости нам надо найти золотую середину. Да, вопрос конечно неоднозначный и требует подробного раскрытия. Давайте сначала для себя уясним, что монтаж отопления производится как в квартире, так и в загородном доме. Соответственно существуют определенные требования при монтаже труб. Полипропиленовые трубы на наш взгляд самый оптимальный выбор. Как говорится цена и качество.

Монтаж отопления из полипропиленовых труб. например, подходит и для квартиры и для дачи. Единственный момент, который надо учитывать это то, что полипропиленовые трубы в системе отопления обязательно должны быть армированными. Армировка бывает нескольких видов: труба, армированная стекловолокном и труба, армированная алюминиевой вставкой. Для чего это нужно? Очень часто, бывает, что в системе отопления к нам по трубопроводу поступает перегретая вода, которая циркулирует в трубах. Эта вода очень агрессивная по отношению к трубопроводу. У армированной полипропиленовой трубы присутствует защитный слой из стекловолокна или алюминиевой вставки, что в свою очередь придает большой запас прочности трубе.

Монтаж отопления медными трубами в корне отличается от монтажа полипропилена и требует высокого мастерства от сантехников. В основном отопление такими трубами ведется в загородных домах при скрытой разводке. Технология пайки медных труб позволяет осуществить достаточно надежный монтаж. И после опрессовки системы мы не будем сомневаться в правильности выбора медных туб. Так что их можно спокойно укладывать в пол или под штукатурку в стену. Стоимость монтажа труб отопления тоже зависит от нашего выбора материала трубопровода. Разница в стоимости монтажа медной трубы, примерно, на 30 процентов выше, чем полипропиленовой трубы. Но по надежности медный трубопровод на те же самые 30 процентов надежнее чем пластиковый собрат.

Источник: http://santehnik-service.ru/uslugi/montazh-trub/montazh-trub-otopleniya

Неотъемлемой частью водяного отопления являются трубы. И если раньше использовались обычные стальные, то сейчас это далеко не так. Стальные трубы остались и порой даже используются при создании центрального отопления. Но гораздо шире применяются новые их виды, такие как различные полипропиленовые, из сшитого полиэтилена, медные или нержавеющие. И это далеко не полный список возможных труб для использования в системе отопления.

Причем их выбор должен основываться не только и не столько на советах и рекомендациях, но исходя из требований системы отопления. Необходимо учитывать буквально все – вид отопления (с естественной циркуляцией или принудительной), отапливаемая площадь, давление в системе, температура теплоносителя и т.д. Ответ на эти вопросы и предопределит выбор труб, их материал, толщину, расположение, трассировку и прочее, прочее, прочее.

Не стоит забывать, что надежность работы любой системы зависит от самого слабого звена. И если неведомо из каких соображений будут выбраны пусть и дешевые, но плохие трубы. то расплачиваться за это придется долгие годы. Срок службы систем отопления очень продолжителен, и поэтому, выбирая какие трубы ставить, стоить иметь в виду, что этот выбор должно быть правильным и через 25 лет.

Необходимо отметить, что придется решать еще одну задачу – соединения и монтажа трубопровода. Какие нужны фитинги, способы соединения отдельных труб, их крепление и прокладка внутри здания, причем с учетом согласований с интерьером помещений, порой отличающимся в разных комнатах. Впрочем, обо всем, связанным с трубами, их выбором и применением, более подробно можно ознакомиться в материалах, представленных в настоящем разделе.

Источник: http://otoplenie-doma.org/category/truby

После того как поставка оборудования на объект произведена, начинается, безусловно самый важный и сложный этап в устройстве отопления дома - монтаж. В целом, работы по монтажу систем отопления частных домов и коттеджей примерно одинаковы. Каждый элемент системы отопления имеет свою последовательность монтажа. Поэтому, монтаж отопления загородных домов можно разделить на этапы:

1. Монтаж котельной.

2. Монтаж коллекторных групп и разводка трубопроводов .

3. Монтаж радиаторов (батарей).

Монтаж котлов отопления

Устройство котельной - первоначальный этап монтажа отопления дома. В первую очередь, изготавливается пьедестал, на который будет ставиться котел. Это очень !важный пункт, особенно для атмосферных котлов. Затем монтируются остальные элементы котельной: гидроколлектор, насосные группы, расширительный бак и арматура. После установки дополнительных элементов производится обвязка котельной и котла в частности. Как правило, участок обвязки от котла до гидроколлектора производится металлическими трубами, в остальном же обвязка котельной производится полипропиленовыми трубами или трубами из сшитого полиэтилена.

Монтаж труб отопления

Устройство трубопроводов начинается с установки поэтажных коллекторов. Сначала монтируются коллекторные шкафы, а затем в них встраиваются коллекторные группы. Поэтажные коллекторные группы - элемент равномерного распределения теплоносителя по контурам отопления. С их помощью система отопления становится легкоуправляемой, а также появляется возможность ее автоматизации. Поэтажные коллекторы соединяются с гидроколлектором котельной посредством стояков. От коллекторов происходит дальнейшая разводка трубопроводов по контурам отопления до конечных точек - радиаторов и теплых полов. Дальнейшая разводка трубопроводов может быть скрытой (в полу) и открытой (по стене).

Монтаж радиаторов отопления

Монтаж батарей отопления - завершающий этап устройства отопления в доме. Каждый радиатор подбирается не только согласно теплотехническим расчетам, но и учитывается его эстетическая составляющая. Высота от чистового пола до нижнего края радиатора, составляет как правило 15 см. Подводка к радиаторам быват различной. Существует нижняя подводка и боковая подводка. Нижняя подводка обычно применяется при установке панельных радиаторов. Боковая - при монтаже секционных. При выборе подводки важно учитывать длину радиатора, т.к. чем длиннее и выше радиатор, тем сложнее теплоносителю по нему проходить. В случаях неправильного расчета соотношения этих параметров, возможен не полный нагрев батареи.

Наша компания готова выполнить работы по монтажу отопления домов в Москве, а также Московской, Калужской, Смоленской, Тверской, Тульской, Владимирской и других областях России. Выезд специалиста Нашей компании на объект - бесплатно!

Источник: http://mirteplo.ru/montazh-otoplenija-doma.html

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА НА МОНТАЖ СИСТЕМЫ ОТОПЛЕНИЯ

Монтаж трубопроводов систем теплоснабжения и отопления

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта (ТТК) составлена на монтаж трубопроводов систем теплоснабжения и отопления.

ТТК предназначена для ознакомления рабочих и инженерно-технических работников с правилами производства работ, а также с целью использования при разработке проектов производства работ, проектов организации строительства, другой организационно-технологической документации.

2. ОБЩИЕ ПОЛОЖЕНИЯ

При приемке строительного объекта под монтаж особое внимание обращают на готовность фундаментов под насосы; на соответствие отверстий и борозд для прокладки трубопроводов заданным проектным величинам или рекомендациям СНиПа; на отделку ниш и поверхности стен за нагревательными приборами (поверхность штукатурки или облицовки указанных мест должна в дальнейшем совпадать с общей плоскостью штукатурки или облицовки стен или перегородки, а средства крепления трубопроводов и нагревательных приборов должны быть установлены до облицовки).

При разметке и прокладке трубопроводов и нагревательных элементов систем отопления следует соблюдать уклоны и предельно допустимые отклонения при монтажных работах. Вертикальные трубопроводы не должны отклоняться от вертикали больше чем на 2 мм на 1 м длины трубопровода.

Расстояние от поверхности штукатурки или облицовки до оси неизолированных трубопроводов при открытой прокладке должно составлять при диаметре труб до 32 мм от 35 до 55 мм, а при диаметре 40. 50 мм - от 50 до 60 мм с допустимыми отклонениями ±5 мм.

Расстояние между креплениями и опорами для стальных трубопроводов на горизонтальных участках определяется проектом или таблицей 2 СНиП 3.05.01-85. Средства крепления стояков из стальных труб в жилых и общественных зданиях при высоте этажа до 3 м не устанавливаются, а при высоте этажа более 3 м устанавливаются на половине высоты этажа. Средства крепления стояков в производственных зданиях устанавливаются через 3 м. Подводки к отопительным приборам при длине более 500 мм также должны иметь крепления.

Трубопроводы, нагревательные приборы и калориферы при температуре теплоносителя выше 378 К (105 °С) устанавливаются на расстоянии не менее 100 мм от сгораемых конструкций, если они не имеют тепловую изоляцию.

В местах пересечения трубопроводов с перекрытиями, стенами и перегородками устанавливаются гильзы заподлицо с поверхностями стен и перегородок и выше на 20. 30 мм отметки чистого пола. Зазор между гильзой и трубой, обеспечивающей свободное перемещение труб при изменении температуры теплоносителя, заполняется согласно проектным решениям в зависимости от температуры теплоносителя. В отдельных случаях указанные гильзы не устанавливаются (например, однотрубные системы отопления со смещенными замыкающими участками).

Уклоны магистральных трубопроводов пара, воды и конденсата определяются рабочей документацией или рабочим проектом, но должны быть не менее 0,002, а паропровод, имеющий уклон против движения пара, - не менее 0,006. Уклоны подводок к нагревательным приборам выполняются по ходу движения теплоносителя в пределах 5. 10 мм на всю длину подводки. При длине подводки менее 500 мм она может быть смонтирована горизонтально.

Разметка мест установки нагревательных приборов и креплений указанных приборов производится согласно рабочей документации с обеспечением удаления воздуха и спуска теплоносителя из системы отопления. Места расположения отверстий под кронштейны или другие виды креплений размечаются с помощью шаблонов после штукатурки мест установки нагревательных приборов.

Средства крепления трубопроводов и нагревательных приборов устанавливают на дюбелях с применением строительно-монтажного пистолета (на бетонных, кирпичных, железобетонных и гипсолитовых стенах и перегородках) или путем заделки цементным раствором марки не ниже 100 на глубину не менее 100 мм в предварительно просверленные отверстия. Применение деревянных пробок для заделки кронштейнов не допускается.

Монтажно-сборочные работы и сварка труб наружных тепловых сетей

Монтажные работы по прокладке наружных тепловых должны вестись согласно проекту производства работ с учетом требований СНиП 3.05.03-85 "Тепловые сети". в едином потоке с общестроительными работами (земляные, каменные, бетонные и железобетонные, отделочные, изоляционные работы и монтаж конструкций), рассматриваемыми в последующих разделах учебника.

Современные сети теплогазоснабжения характеризуются сборностью деталей, узлов и фасонных частей заводского изготовления: секций труб, подвижных опор, заглушек, деталей неподвижных и щитовых опор, арматурных сеток, отводов, полуотводов, переходов узлов для камер и колодцев, кронштейнов и пр.

Централизованное изготовление секций труб, узлов и деталей с нанесением противокоррозионной и тепловой изоляции на заготовительных предприятиях или производственных базах УПТК - один из основных этапов индустриализации работ по прокладке тепловых и газовых сетей. Если узел имеет большие габариты и нетранспортабелен в собранном виде, то его собирают на месте монтажа из элементов, выполненных в заводских условиях.

В некоторых случаях возникает необходимость в использовании нестандартных деталей, размеры которых привязаны к конкретным условиям их установки в рабочее положение и зависят от строительных размеров камеры или колодца. В этих случаях составляют замерные эскизы, по которым изготовляют детали в заводских условиях. Нестандартные детали узла изготовляют также и в том случае, когда обнаруживается расхождение между строительными размерами камеры или колодца в натуре и рабочей документации.

К монтажно-сборочным работам на строительной площадке относятся следующие технологические операции: подготовка концов труб, их стыковка и прихватка; подготовка концов звеньев труб, их стыковка и прихватка; монтаж в камерах и колодцах укрупненных узлов трубопроводов; установка каркасов, кронштейнов, металлоконструкций неподвижных опор; приварка к трубам подвижных и неподвижных опор; установка компенсаторов, штуцеров, конденсатосборников, гидрозатворов, тройников; установка арматуры со сбалчиванием фланцевых соединений; монтаж неподвижных опор, растяжка компенсаторов, установка заглушек; монтаж присоединений для продувки, промывки и испытания трубопроводов; установка контрольно-измерительной аппаратуры; испытание трубопроводов на прочность и герметичность.

Стальные трубы собирают в звенья с такой последовательностью: укладывают и выверяют лежни; укладывают с помощью крана-трубоукладчика трубы на лежни; очищают и подготавливают кромки труб к сварке; центрируют стыки центратором, поддерживая трубы краном-трубоукладчиком во время прихватки стыка электросваркой; сваривают стыки труб с поворачиванием звена труб; удаляют лежни и устанавливают собранное звено на инвентарные подкладки.

Укладка труб на лежни производится краном-трубоукладчиком и двумя рабочими, которые, стоя у обоих концов труб, удерживают ее от разворота.

Очистка и подготовка кромок труб к сварке производится непосредственно перед электросваркой. При необходимости концы труб выправляют, а если деформированные концы невозможно выправить, то их обрезают газовой резкой, затем, используя зубила и молотки, очищают кромки труб от грязи и наледи. После этого электрошлифовальными машинками, напильниками, реверсивными угловыми пневматическими щетками зачищают кромки до металлического блеска на длину не менее 10 мм снаружи и изнутри.

Центрирование стыка и поддержание труб при прихватке стыка осуществляются с помощью крана-трубоукладчика и центраторов (см. рис.1), которые бывают наружные (винтовые, эксцентриковые и звеньевые) и внутренние (гидравлические, пневматические и механические). Электросварщик, проверив универсальным шаблоном величину зазора между торцами стыкуемых труб по всей окружности, прихватывает сваркой стык, после чего центратор снимается. По условиям прочности число прихваток в зависимости от диаметра свариваемых трубопроводов целесообразно принимать для труб диаметром до 100 мм - 1. 2; для труб диаметром от 100 до 426 мм - 3. 4; для труб диаметром свыше 426 мм - через каждые 300. 400 мм по окружности.

Рис.1. Сборка и сварка стальных труб:

а, б - центраторы винтовой и эксцентриковый (для труб диаметром не более 350 мм); в - то же, наружный роликозвеньевой (для труб 520. 1020 мм); г - то же, внутренний гидравлический (для труб 520. 1020 мм); д, е - последовательность операций при ручной электросварке стыков поворотным и неповоротным трехслойным швом; ж - схема применения сварочной головки ПТ-56 для поворотной сварки стыков под слоем флюса; и - то же, для сварки корня шва шланговым держателем полуавтомата А-547-р; к. л - порядок наложения корневого слоя шва при сварке труб большого диаметра тремя сварщиками; м - то же, заполнения остальной части шва двумя сварщиками; 1 - натяжной винт; 2 - свариваемые трубы; 3 - отверстие для воротка; 4 - центрирующие элементы; 5 - стык труб; 6 - штанга; 7 - ролики; 8 - лежни под трубы; 9 - корневой слой шва; 10 - сборник для флюса; 11 - сварочная проволока; 12 - регулировочный винт; 13 - панель с реостатом, вольтметром и выключателями; 14 - бункер для флюса; 15 - подающий механизм с двигателем и редуктором; 16 - кассета со сварочной проволокой; 17 - штатив; 18 - флюс; 19 - роликовая опора; 20 - шланговый держатель; 21 - головка держателя; 1, 2, 3 в кружках - позиции сварщиков: /, //, /// - последовательность наложения сварного шва неповоротного стыка

Длина одной прихватки должна быть для труб диаметром до 100 мм - 10. 20 мм, диаметром от 100 до 426 мм - 20. 40 мм, диаметром свыше 426 мм - 30. 40 мм. Высота прихватки должна составлять 0,6. 0,7 толщины стенок труб, но не менее 3 мм для труб с толщиной стенки до 10 мм, а при большей толщине стенки - 5. 8 мм.

Поворачивание звена при сварке труб производится после наложения шва на четверть окружности трубы с каждой ее стороны. Закрепляют звенья деревянными клиньями на лежнях у стыка.

Сборка электросварных прямошовных труб производится с расположением продольных швов вверху трубы со смещением их относительно друг друга, что создает определенные удобства для осмотра при испытании трубопроводов.

Сварка поворотных стыков производится в горизонтальном положении с поворачиванием труб, а в вертикальном и потолочном положениях - без поворота труб. Сварка без поворачивания труб применяется при приварке к трубопроводам отводов и компенсаторов, при сварке звеньев труб между собой и при монтаже узлов. Наиболее ответственными и сложными являются потолочные и горизонтальные швы соединений вертикально расположенных труб.

Стыки звеньев труб на трассе могут свариваться как вручную, так и с помощью полуавтомата под слоем флюса или в среде углекислого газа. В зависимости от характера и условий работ выбирают сварочное оборудование, позволяющее вести сварку на постоянном или переменном токе.

При строительстве трубопроводов теплогазоснабжения для промышленного и гражданского строительства наибольшее распространение получили сварочные агрегаты постоянного тока с двигателями внутреннего сгорания, устанавливаемые на двухосную тележку или волокушу (в целях их транспортабельности).

Ручная дуговая сварка поворотных и неповоротных стыков труб с толщиной стенок до 8 мм производится в один слой, а труб с толщиной стенок от 8 мм и выше - в два-три слоя электродами разных диаметров (рис.1).

Причем отдельные слои шва должны быть наложены так, чтобы замыкающие участки швов не совпадали друг с другом. При двухслойной сварке первый слой выполняется высотой 60. 70% толщины стенок труб с обеспечением полного провара корня шва и кромок; второй слой должен заполнить всю разделку стыка. При трехслойной сварке первый слой выполняется высотой 40. 50% толщины стенок труб; общая высота первого и второго слоев должна составлять 80. 90% толщины стенок труб; третий слой должен заполнить всю разделку стыка, иметь плавный переход от основного к наплавленному металлу с усилением в 1. 3 мм, но не более 40% толщины стенок труб. Ширина шва не должна превышать 2,5 толщины стенок труб.

Каждому сварщику присваивается номер или шифр (клеймо), который выбивается, наносится на трубопроводы несмываемой красой или наплавляется электродом на трубопроводы на расстоянии 30. 50 мм от выполненного им сварного шва. На каждого сварщика должен быть заведен формуляр, в который заносятся результаты испытаний сваренных им пробных и контрольных стыков, а также другие сведения, характеризующие работу сварщика.

Качество сварного соединения определяют различными способами: внешним осмотром, ультразвуковой дефектоскопией или просвечиванием, механическими испытаниями, металлографическим исследованием. В сварных швах хорошего качества выступающие с внутренней стороны трубы подтеки не должны превышать 0,5 мм. Кратер облицовочного слоя шва выводится в сторону от линии шва на 5 мм. В случае обнаружения в сварных швах неполного провара, шлаковых включений, незаделанных кратеров, неравномерности шва по толщине и ширине, подрезов основного металла и других дефектов, которые могут повлиять на прочность и плотность соединения, дефектные участки обязательно вырубаются и затем вновь завариваются.

При проверке стыков физическими методами контроля (магнитографический и ультразвуковой методы) разрешается применять только в сочетании с методом просвечивания рентгеновскими или -лучами. Нормы контроля сварных швов трубопроводов теплогазоснабжения определяются проектно-сметной документацией или СНиП 3.05.03-85 и 3.05.02-88*.

________________

* Документ не действует. Действует СНиП 42-01-02.

Антикоррозионное покрытие стыков стальных труб производят на строительстве сетей теплогазоснабжения после сварки труб по технологии, изложенной в специальной литературе.

Установка компенсаторов осуществляется строго по оси трубопроводов, без видимых перекосов. Их растяжку следует выполнять после окончания монтажа трубопроводов, контроля качества сварных швов (для П-образного компенсатора), кроме замыкающих стыков, используемых для натяжения и закрепления конструкций неподвижных опор.

При монтаже трубопроводов подвижные и неподвижные опоры и подвески должны быть установлены согласно проектно-сметной документации с учетом поправки на температуру наружного воздуха. Сварные швы для труб диаметром до 200 мм должны находиться от края опоры на расстоянии не менее 300 мм, а более 200 мм - не менее 50 мм.

Трубопроводную арматуру надлежит монтировать в закрытом состоянии. Фланцевые и приварные соединения арматуры должны быть выполнены без натяга трубопроводов. Отклонение от перпендикулярности плоскости фланца, приваренного к трубе, по отношению к оси трубы не должно превышать 1% наружного диаметра фланца, но не более 2 мм по верху фланца. Расстояние от фланцев задвижек или компенсаторов до опоры трубопроводов должно быть не менее 400 мм. После окончания монтажно-сборочных и сварочных работ составляют исполнительную схему сварных стыков трубопроводов с указанием шифра и фамилии сварщика и характеристикой стыков.

Монтаж тепловых сетей в каналах и коллекторах

Наиболее классической конструкцией тепловых сетей является прокладка их в каналах с покрытием трубопроводов как на месте производства работ подвесной изоляцией, так и в заводских условиях различными теплоизоляционными материалами (рис.2, а ).

Рис.2. Конструкция теплосети:

а - канал с дренажом совершенного типа; б - бесканальная прокладка в траншее с откосами и дренажем совершенного типа; 1 - трубофильтр; 2 - рабочий дренаж из щебня; 3 - щебень основания, втрамбованный в грунт; 4 - песок основания с коэффициентом фильтрации не менее 20 м/сут; 5 - песок обсыпки с коэффициентом фильтрации не менее 6 м/сут; - для траншей с креплениями;

- для траншей с откосами

Монтаж тепловых сетей канальной конструкции включает в себя земляные, монтажно-сварочные, каменные, бетонные, железобетонные, опрессовочные, плотничные и другие работы.

Для того чтобы наиболее экономично распорядиться силами и средствами, обеспечить выполнение определенного объема работ в сжатые сроки, с высоким качеством работ и оптимальными технико-экономическими показателями, необходимо увязать в единый строительный поток (комплексный процесс) следующие строительные процессы: подготовительные работы; разработку траншеи по заданному профилю с соблюдением установленных норм недобора грунта; водопонижение и водоотлив; крепление стенок траншей; уширение траншей в местах установки камер, колодцев, опор, приямков, компенсаторов; разработку дренажного лотка с подчисткой и планировкой дна траншеи; устройство дренажа; подчистку дна траншеи; устройство бетонной подготовки с оклейкой двумя слоями изола на битуме (при необходимости); устройство оснований под камеры, опоры и колодцы; монтаж коллекторов; монтаж нижней части каналов, камер, мертвых опор и опорных подушек; устройство специальной дренирующей подсыпки у камер, каналов, коллекторов и мертвых опор; подборку, подготовку, стыковку и сварку звеньев или плетей труб на бровке; устройство подвесной тепловой изоляции (при необходимости); установку скользящих опор; опускание в канал звеньев или плетей труб; монтажно-сборочные и сварочные работы в канале; устройство мертвых опор; монтаж компенсаторов; проверку качества сварных швов; монтаж арматуры в камерах; испытание теплопроводов и смонтированного оборудования; изоляцию стыков; установку верхних частей камер, каналов и секций каналов; бетонирование стыков строительных конструкций; бетонирование или заделку кирпичом некратных мест в строительных конструкциях; штукатурку кирпичной кладки; снятие опалубки в некратных местах заделки строительных конструкций; устройство электрозащиты; подготовку строительных конструкций теплосети под устройство гидроизоляции; засыпку траншей и котлованов; окончательную проверку, продувку, промывку, испытание и сдачу теплосети.

При монтаже трубопроводов подвижные опоры смещаются относительно проектного положения на расстояние, указанное в проектной документации, в сторону, обратную перемещению трубопровода в рабочем состоянии. При отсутствии указанных данных скользящие опоры смещаются на половину теплового удлинения трубопровода в месте крепления, а катки катковых опор - на четверть теплового удлинения, которое определяется с учетом температуры наружного воздуха.

Трубопроводная арматура устанавливается в закрытом состоянии, как правило, в составе монтажных узлов, изготовленных в стационарных условиях. Рабочий стальной щеткой или напильником очищает концы патрубков и труб от ржавчины и грязи. Затем с помощью подъемного крана узел подается в камеру тепловых сетей, где его устанавливают в проектное положение. После этого подгоняют и подрезают кромки и центрируют стыки наружным центратором. Стыки сваривают, центраторы снимают, места сварки зачищают и грунтуют.

Установка компенсаторов в проектное положение производится после выполнения предварительных испытаний трубопроводов на прочность и герметичность с растяжкой до монтажной длины с учетом поправки на температуру наружного воздуха при монтаже.

Растяжка П-образного компенсатора выполняется после окончания монтажа трубопровода, контроля качества сварных швов и набором 70% прочности конструкции неподвижной опоры. Растяжку компенсатора выполняют одновременно с двух сторон на стыках, расположенных на расстоянии не менее 20 и не более 40 диаметров трубопровода от оси симметрии компенсатора, с помощью стяжных устройств с учетом поправки на температуру наружного воздуха при сварке замыкающих стыков. Один из способов растяжки П-образного компенсатора показан на рис.3.

Рис.3. Растяжка П-образного компенсатора:

1 - ранее уложенная труба; 2 - стяжной болт; 3 - конец П-образного компенсатора; 4 - пластины; 5 - гайки стяжного болта

При выполнении работ по монтажу тепловых сетей канальной конструкции составляют акты на скрытые работы по форме, приведенной в СНиП 3.01.01-85 * а о работе по растяжке компенсаторов - акт по форме табл.1 СНиП 3.05.05-85.

________________

* Документ не действует. Действует СНиП 12-01-2004 .

Бесканальная прокладка тепловых сетей

В настоящее время наиболее эффективной и индустриальной является бесканальная прокладка тепловых сетей с доставкой на объект труб с тепловой изоляцией заводского изготовления. Она применяется для прокладки теплосети диаметром до 500 мм, а при сейсмичности 8 баллов и выше - диаметром до 400 мм.

При бесканальной прокладке теплосетей строительно-монтажные работы сводятся к двум основным последовательно выполненным комплексам - земляным работам (отрывка траншей с устройством основания и дренажа, засыпка и т.д.) и укладке труб с монтажом тепловых камер и ниш компенсаторов.

В процессе производства основных работ ряд операций выполняются параллельно. Так, в процессе выполнения комплекса земляных работ может вестись подборка, подготовка, стыковка и сварка звеньев или плетей труб на бровке; в процессе укладки и сварки звеньев или плетей труб в траншее может вестись монтаж металлоконструкций и оборудования в камерах, установка опорных подушек в каналах поворотных участков, средств электрозащиты и т.п. Как правило, работы организуются по непрерывному потоку, определяемому ППР с учетом объемов работ, условий их производства, наличия техники и сроков строительства в увязке с требованиями нормальной эксплуатации городского хозяйства. Для этого необходимо обеспечить своевременный операционный и строгий технологический контроль по выполнению следующих строительных процессов: подготовительные работы; разработка траншеи по заданному профилю с соблюдением установленных норм недобора и устройством водоотлива, крепления траншей в местах установки камер, колодцев, опор, приямков, компенсаторов; разработка дренажного лотка с подчисткой и планировкой дна траншеи; устройство дренажа (дренажная труба, обратный фильтр, промежуточные колодцы); устройство оснований под камеры и опоры; устройство нижней части каналов компенсаторов, камер и опор, а на поворотных участках - днищ каналов и опорных подушек; устройство песчаной или песчано-гравийной постели и специальной дренирующей подсыпки у камер и опор; подборка, подготовка, стыковка и сварка звеньев или плетей труб на бровке; опускание звеньев или плетей, а в отдельных случаях труб на основание траншеи; монтаж компенсаторов с установкой диэлектрических скользящих опор хомутового типа; монтаж щитовых мертвых опор; проверка качества сварных швов; устройство электрозащиты, присыпка трубопроводов с подбивкой пазух; предварительная проверка и испытание участков уложенных трубопроводов и смонтированного оборудования; изоляция стыков; установка верхних частей камер, каналов и их гидроизоляция; засыпка траншей и котлованов; окончательная проверка, испытание и сдача теплопроводов.

Перед укладкой в траншею стальные звенья труб или плети проверяют визуально на сохранность изоляционной конструкции. Все повреждения изоляции целесообразно устранять до укладки звеньев труб в траншею на месте монтажа. Повреждения тепловой изоляции устраняют частичной вырезкой ее поверхности и последующей заделкой сборными изделиями или жидкой композицией газо-, перлито- или армопенобетона, приготовленной в передвижном малогабаритном растворосмесителе непосредственно на трассе.

Основание под трубы и дренаж выполняется из песка с коэффициентом фильтрации не менее 20 м/сут. Уложенные в траншею звенья труб обсыпают песком с коэффициентом фильтрации не менее 5 м/сут. Толщина песка по верху тепловой изоляции должна составлять не менее 150 мм (см. рис.2, б).

Трубопроводы на углах поворота, перехода к тепловым камерам и в местах устройства компенсаторов прокладываются в каналах. Сопряжения бесканальной прокладки с канальным участком сначала обсыпается щебнем (рис.4), а затем песком.

Рис.4. Сопряжение бесканальной прокладки теплосети с канальным участком теплосети:

1 - канал НКЛ; 2 - щебень обсыпки; 3 - песок обсыпки

Разновидностями бесканальной прокладки теплосети являются литая или засыпная конструкция бесканальных теплопроводов. Из литых конструкций бесканальных трубопроводов некоторое применение получила прокладка теплосети в пенобетонном массиве. В качестве материала для сооружения таких теплосетей может быть использован также перлитобетон. Смонтированные в траншее стальные трубопроводы заливают жидкой композицией, приготовленной непосредственно на трассе или доставленной в контейнере с производственной базы. После схватывания пено- или перлитобетонный массив засыпают грунтом.

Преимущество прокладки теплопроводов в засыпных порошках (широко распространена в США, Германии, Франции, Англии) по сравнению с прокладкой теплопроводов с монолитной оболочкой в грунте заключается в простоте изготовления изоляционного слоя. Для сооружения таких теплопроводов не требуется наличия в районе строительства тепловых сетей индустриальной базы, на которой стальные трубы покрываются монолитной изоляционной оболочкой. Изоляционный порошок в соответствующей упаковке, например в полиэтиленовых мешках, легко транспортируется на большие расстояния с минимальными затратами ручного труда на погрузочно-разгрузочных работах.

Устройство переходов трубопроводов через искусственные и естественные преграды

На пути прокладываемых трубопроводов как в городских, так и в полевых условиях встречаются естественные и искусственные препятствия. Для преодоления их требуются особые устройства, а прокладку производят методами, отличающимися от обычных.

К искусственным препятствиям относят железные и шоссейные дороги, трамвайные пути, проезды с усовершенствованными дорожными покрытиями, водонапорные и сточные коллекторы, технологические трубопроводы и т.д. Естественными препятствиями являются овраги, русла рек, озера, большие и малые ручьи.

Переходы трубопроводов через искусственные преграды выполняются закрытым и открытым способами.

При закрытом способе переходы трубопроводов обычно состоят из защитного кожуха (футляра рабочего трубопровода опор и сальников). Для устройства футляров применяют стальные трубы, диаметр которых зависит от диаметра рабочего трубопровода, типа его изоляционного покрытия, толщины тепловой защиты и величины монтажного и эксплуатационного зазора. Толщина стенки трубы футляра зависит от применяемого способа прокладки. Длина футляра определяется шириной искусственного сооружения. Прокладка футляра осуществляется одновременно с бестраншейной разработкой грунта. Для предохранения от коррозии поверхность футляра покрывают слоем надежной антикоррозионной изоляции с использованием битумных или полимерных материалов. При наличии в грунте блуждающих токов выполняют активную защиту футляра от электрокоррозии.

Рабочий трубопровод, размещаемый в футляре, является наиболее ответственным участком тепловой или газовой сети, и поэтому к нему предъявляются повышенные требования как в отношении прочности, так и надежности. Обычно для него применяют трубы с толщиной стенки на 15. 25% больше толщины стенки основного трубопровода.

Укладку рабочего трубопровода в футляре осуществляют проталкиванием или протаскиванием.

Проталкивание

Доступ к полной версии этого документа ограничен

Источник: http://docs.cntd.ru/document/677026237

Отопление. вентиляцию и кондиционирование воздуха следует выполнять в соответствии со СНиП 41-01-2003 "Отопление, вентиляция и кондиционирование". Теплоизоляционные конструкции следует выполнять в соответствии с требованиями 41-03-2003 "Тепловая изоляция оборудования и трубопроводов".

При реконструкции или капитальном ремонте оборудования жилого дома следует соблюдать требования СНиП и ВСН 61-89(р). Выбор материалов и изделий для замены и ремонта систем инженерного обеспечения должен производиться в соответствии с положениями ВСН 40-84(р) "Госгражданстрой".

Производство и приёмка работ санитарно-технического оборудования зданий и сооружений должны выполняться в соответствии с требованиями СНиП III-28-75 и требованиями главы СНиП по технике безопасности.

1. Ремонт отопления в жилых помещениях.

Замена элементов систем инженерного оборудования жилых домов должна осуществляться с учётом фактического состояния элементов систем. определяемого методами визуального и инструментального обследования .

Ремонт инженерных систем отопления в жилых помещениях должен выполняться с учетом требований безопасности. технологических требований содержащихся в соответствующих нормативных документах органов государственного надзора, и в соответствии с требованиями инструкций заводов-изготовителей оборудования.

Для ремонта трубопроводов систем центрального отопления применяются неоцинкованные стальные водогазопроводные трубы .

Трубы. расположенные в труднодоступных местах. где наиболее возможна их коррозия. должны быть проверены по всей длине. При обнаружении неплотностей в резьбовых соединениях. необходимо заменить уплотнители .

ПРИМЕЧАНИЕ: Отдельные трещины, отверстия и свищи на трубах заделывают с помощью электродуговой или газовой сварки .

Разборные соединения трубопроводов. а также арматура должны находиться в местах, доступных для обслуживания (рис.1-1).

Ремонтируемые участки стальных трубопроводов обычно монтируют из узлов и деталей. изготовленных в заводских условиях или в заготовительных мастерских .

Уклоны разводящих трубопроводов горячей воды принимают не менее 0,002. Подъёмы трубопроводов системы отопления должны быть направлены в сторону воздухоудаляющих устройств .

Трубопроводы должны быть прочно (но не жёстко) закреплены на строительных конструкциях здания или плотно прилегать к опорам. В жилых зданиях крепления на стальных стояках при высоте этажа до 3 м - не предусматриваются. При большей высоте - их следует располагать на половине высоты этажа .

ПРИМЕЧАНИЕ: Стояки отопления устанавливаются на "подушку виброизоляции" - для предотвращения воздушного и структурного шумов тока воды в системе отопления .

"Горячую трубу" отопления укладывают на поддерживающие крюки или кронштейны "свободно". чтобы "не перегружать" стены при неизбежных температурных расширениях трубопровода отопления.

В местах прохода трубопровода отопления сквозь стены также на заранее прокладываемые в стенах трубы надевают гильзы. Гидроизоляция вокруг гильз (для поглощения шумов) выполняется после прокладки линий отопления.

Разборные соединения на трубопроводах следует выполнять в минимальных количествах в местах установки арматуры и где это необходимо по условиям сборки.

При ремонте (полной разборке) трубопроводов центрального отопления выполняют следующие работы:

- снимают крепления и трубы с отборкой годных труб, арматуры и крепёжных частей;

- свёртывают арматуру и фасонные части с труб;

- отбраковывают ржавые и порванные трубы и фасонные части трубопровода;

- пригодные для монтажа трубы и фасонные части "правят" и очищают от накипи и грязи .

При смене отдельных участков стальных трубопроводов отопления выполняют следующие работы:

- резку труб на месте;

- снятие креплений и труб системы отопления;

- очистку от накипи и грязи оставшихся к присоединению труб отопления, арматуры и фасонных частей трубопровода;

- заготовку отдельных деталей с выгибанием их по месту;

- сборку участков трубопровода. с постановкой заранее заготовленных деталей, с присоединением на резьбе к уложенному трубопроводу отопления;

- пробивку отверстий и постановка средств креплений для труб .

ПРИМЕЧАНИЕ: Не допускается прокладка инженерных коммуникационных сетей в местах, недоступных для технического обслуживания и ремонт а.

2. Сборка радиаторов отопления в секции.

Сборку радиаторных батарей осуществляют на деревянном щите. расположенном на уровне стола .

Сборку стыков (рис.1 п.5) радиаторных секций (батарей) выполняют на прокладках толщиной до 1,5 мм. Прокладки изготавливают из паронита или резины толщиной до 1,5 мм. Возможно использование прокладочного картона. смоченного в воде и проваренного в натуральной олифе .

Прокладки не должны выступать за поверхность шеек радиаторов. Верхние грани секций собранного радиатора следует располагать в одной плоскости с допуском не более ±3 мм .

Отдельные секции радиаторов соединяют между собой ниппелями (рис.1 п.3) из ковкого чугуна, имеющими наружную правую и левую резьбу и внутри два выступа для ключа. Схему ниппеля сотрите в разделе сайта "Ремонт систем отопления" .

ВНИМАНИЕ! Ниппели ввертывают одновременно вверху и внизу в два блока. т.к. одна половина ниппеля имеет правую наружную резьбу. а другая половина ниппеля - левую .

Перед сборкой ниппеля опорные поверхности и резьбовые гнезда радиаторных секций должны быть осмотрены, очищены и смазаны слоем сурика на натуральной олифе.

Резьба на ниппелях и в гнездах секций должна быть полной (не разбитой), выступы под ключ во внутренней полости ниппелей не должны иметь сколов или уменьшения высоты .

ПРИМЕЧАНИЕ: Главным условием правильной сборки радиатора является равное вывертывание в секции ниппелей. С этой целью секции укладывают на щит. сдвигают и между ними устанавливают ниппели с предварительно надетой на них прокладкой .

На наружной поверхности ниппеля нарезаны правая и левая резьбы по 16 мм каждого направления. Соответственно на одной из сторон радиаторной секции гнезда имеют правую резьбу. а на другой стороне - левую. Такая конструкция дает возможность при проворачивании ниппеля в одну сторону притягивать секции одна к другой, а при проворачивании ниппеля в другую сторону - разъединять их.

Для проворачивания ниппеля служат два выступа во внутренней полости. Проворачивание ниппеля производят радиаторным ниппельным ключом (рис.2).

При вращении каждого ниппеля на половину оборота они в секциях должны быть наживлены. Если наживление произведено не во всех четырех гнездах. операцию необходимо повторить.

После наживления руками проворачивают ниппеля на 2-3 нитки. затем окончательное свинчивание секции осуществляют радиаторным ниппельным ключом до упора.

Боковые и торцевые пробки радиатора закручивают трубным рычажным ключом (рис.3).

Сгруппированные секции подвергают тщательной промывке с последующим гидравлическим (пневматическим) испытанием и окраской за 1 раз .

Простейшим способом проверки собранных радиаторов является их опрессовка сжатым воздухом. Для этого необходимо изготовить приспособление .

В трубку Ду-15 впаять ниппель от автомобильной камеры, а трубку ввернуть в радиаторную пробку. Используя это приспособление и автомобильный насос с манометром. несложно в радиаторной батарее создать давление 1 атм и проверить её на герметичность с помощью мыльного раствора .

ВНИМАНИЕ! Ребристые трубы и чугунные конвекторы. имеющие поврежденные ребра в количестве, превышающем 5% общего количества ребер на трубе или конвекторе, устанавливать ЗАПРЕЩАЕТСЯ .

3. Монтаж радиаторов отопления.

Радиаторы всех типов устанавливают на расстоянии :

- не менее 40 мм - от пола ,

- не менее 50 мм - от нижней поверхности подоконных досок ,

- не менее 25 мм - от поверхности штукатурки стен .

При однотрубной системе отопления с односторонним присоединением нагревательных приборов и открытой прокладке стояков отопительный стояк следует располагать на расстоянии 150…200 мм от кромки оконного проема с устройством подводок к нагревательным приборам длиной не более 400 мм (рис.4).

При низко расположенных подоконниках верх радиатора. в виде исключения, допускается располагать на уровне верха подоконной доски. Расстояние от низа радиатора до пола в этом случае должно быть не менее 30 мм .

Если очень широкая подоконная доска над батареей препятствует движению вверх тёплого воздуха. радиаторы можно установить возле наружной стены на высоте 10 см от пола. так чтобы между радиатором и подоконником было зазор не менее 8 см .

ВНИМАНИЕ! В высоких помещениях (выше 3,2 м) нагревательные приборы следует устанавливать друг над другом в 2…3 ряда для ослабления действия холодных потоков воздуха падающих с возрастающей скоростью .

Нагревательные приборы монтируются на кронштейнах или на подставках. Число кронштейнов. требуемых для установки нагревательных приборов, должно приниматься из расчета:

- при установке радиаторов - 1 кронштейн на 1 м² поверхности нагрева. но не менее 3 шт. на радиатор (кроме радиаторов в 2 секции),

- а при установке ребристых труб - по 2 шт. на трубу .

Вместо верхних кронштейнов можно использовать радиаторные планки. располагаемые на расстоянии. равном 2 /3 высоты радиаторов. Кронштейны устанавливаются под шейки радиаторов или у фланцев ребристых труб .

При установке радиаторов на подставки их число должно быть:

- для радиаторов из 10 секций - 2 подставки ;

- для радиаторов из более 10 секций - 3 подставки .

Предпочтительней открытая установка нагревательных приборов (без ограждения), потому что в этом случае обеспечивается более высокий коэффициент теплопередачи нагревательных приборов и не затруднена очистка их от пыли. Если такой экран всё-таки будет установлен, то необходимо проследить, чтобы он находился не на полу. а был поднят над поверхностью пола на 10 см .

Трубопроводы должны прочно закрепляться на строительных конструкциях зданий или плотно прилегать к опорам. В жилых домах крепления на стальных стояках не предусматриваются при высоте этажа до 3 м. При большей высоте их следует располагать на половине высоты этажа .

Вертикальные трубопроводы не должны отклоняться от вертикали более чем на 2 мм на 1 пог.м их длины. Расстояние от поверхности штукатурки или облицовки до оси неизолированного трубопровода системы отопления при открытой прокладке должны составлять:

- при диаметрах труб до 32 мм - расстояние 35 мм ,

- при диаметрах труб 40…50 мм - расстояние 45…55 мм .

На подводках к нагревательным приборам при длине более 1,5 м. а также на сцепках при длине их более 2 м посередине подводки устанавливаются хомуты .

Стальные трубопроводы центрального отопления. температура которых достигает 40…105°С. в местах пересечения их с перекрытиями. стенами и перегородками следует заключать в гильзы. Края гильз должны располагаться заподлицо с поверхностями стен, перегородок и потолков и выступать выше отметок пола на 20…30 мм .

В двухтрубных системах отопления расстояние между осями смежных неизолированных стояков диаметром до 32 мм принимаются равными 80-85 мм. В этих случаях подающие стояки располагаются справа .

При пересечении стояков и подводок к приборам (радиаторам) скобы на стояках должны огибать подводки со стороны помещения .

В тамбурах. имеющих наружные двери, сообщающиеся непосредственно с наружным воздухом. нагревательные приборы не устанавливают во избежание замерзания.

4. Монтаж подводки к радиаторам.

Монтаж внутренних санитарно-технических устройств и отопительного оборудования должен выполняться с предварительно укрупнительной сборкой элементов .

Уклоны подводок к нагревательным приборам выполняют по ходу движения теплоносителя и составляют от 5 до 10 мм на всю длину подводки. При длине подводки до 500 мм она может быть выполнена горизонтально без уклона .

ПРИМЕЧАНИЕ: Уклон подающего горячую воду трубопровода не должен быть менее 2 мм на один погонный метр с подъемом в сторону воздухосборника. Уклон обратного трубопровода должен быть таким же, но с уклоном в сторону котла .

При невозможности замены поврежденных участков трубопроводов центрального отопления. проложенных в бетонных отопительных панелях. или такой системы отопления в целом, должны выполняться с открытой прокладкой системы отопления и с установкой радиаторов или конвекторов.

При отсутствии технических этажей и подвалов в реконструируемых домах допускается устройство непроходных и полупроходных каналов под первыми нежилыми этажами. Под первыми жилыми этажами необходимо устройство технического подполья или проходных каналов с изолированным входом .

Для ремонта трубопроводов систем центрального отопления применяются неоцинкованные стальные водогазопроводные трубы. Монтаж заменяемых приборов и оборудования должен выполняться в соответствии с требованиями заводских инструкций.

Монтаж системы отопления включает в себя подготовительные работы по группировке. тщательной промывке с последующим гидравлическим (пневматическим) испытанием на герметичность батарей и работы по сборке системы трубопроводов, подводящих и отводящих нагретую воду к батареям.

В частных домах добавляются работы по монтажу котла и расширительного бака (рис.1-1).

Трубопроводы на чердаках прокладываются на подвесках к стропилам. Допускается прокладка таких трубопроводов на кирпичных и бетонных столбах. Главный стояк в нижней части должен быть уложен на прочную опору и через каждые 3…4 м закреплен к стене хомутами .

При сборке трубопроводов из труб, бывших в употреблении. выполняют следующие работы:

- нарезку "длинных" и "коротких" резьб вручную ;

- пробивают отверстия под крепления и устанавливают их на строительные конструкции;

- собирают в секции радиаторы отопления и закрепляют их на установленных креплениях;

- выполняют сборку участков трубопровода. с постановкой заранее заготовленных деталей. с присоединением на резьбе к уложенному трубопроводу отопления.

Соединение в систему стальных труб отопления выполняется при помощи муфт и "коротких" или "длинных" резьб (рис.5).

ПРИМЕЧАНИЕ: Соединения труб с помощью муфты и короткой резьбы могут выполняться только для того, чтобы соединить достаточно длинную нить трубопровода без возможного демонтажа в будущем .

Это объясняется особенностью такого соединения. которое следует соблюдать и при самостоятельном нарезании резьбы на трубах.

ВНИМАНИЕ! Диаметр резьбы на последних витках больше. чем на остальной резьбе, т.е. последние нитки короткой резьбы должны иметь меньшую глубину для надёжного "запирания" соединения труб.

Витки резьбы меньшей глубины называются "сбегом". Соединять трубы следует в определённой последовательности :

- Сначала на резьбу одной из труб (по часовой стрелке, если смотреть со стороны торца) и отступив на одну или две нитки от начала резьбы. наматывают уплотнитель (ленту ФУМ или льняную прядь с пропиткой).

- Причём первые один-два витка резьбы оставляют без уплотнения - так легче "поймать" конец трубы внутренней резьбой муфты.

- Затем на уплотнитель наворачивается муфта до её заклинивания на сбеге .

- А уже после этого в муфту вкручивают резьбу второй трубы. Для этого нужно вращать один участок трубы относительно другой. что практически невозможно сделать в собранной разводке трубопровода.

Рассматриваемая последовательность справедлива также в отношении сбора подводок из угольников и тройников .

ВНИМАНИЕ! При этом следует соблюдать правильное приложение усилия к рукоятке трубного ключа - за подсказкой обратитесь к насечке на его губках - она должна "вгрызаться" в трубу. а не проскальзывать по ней.

ПРИМЕЧАНИЕ: Поскольку разобрать такое соединение в будущем невозможно - допустимо пряди уплотнителя промазать масляной краской для более надёжной изоляции соединения труб .

Вышеописанное соединение труб подходит только для соединения трубопровода в общую нить и для установки временных заглушек .

ВНИМАНИЕ! Короткие резьбы соединяемых труб, утопленные в муфте. - не позволяют демонтировать трубы в будущем. Такую сборку придётся только разрезать .

Во всех остальных случаях резьбовые соединения должны производиться с использованием сгонов (рис.6).

Без сгона. как отдельного элемента, в ряде случаев можно и обойтись. просто нарезав более длинную резьбу на конце одной из соединяемых труб для возврата муфты в середину соединения двух труб .

ПРИМЕЧАНИЕ: Рекомендуемая длина сгона для полудюймовых труб составляет 90…100 мм. К моменту соединения на длинной резьбе сгона или трубы уже должны быть навинчены и контргайка и муфта .

Намотав на короткую резьбу уплотнитель. начинают осторожно "сгонять" муфту с длинной резьбой. накручивая её одновременно на короткую резьбу. Когда муфта заклинится на сбеге. её поджимают контргайкой. предварительно заполнив зазор между ними туго намотанным уплотнителем .

ПРИМЕЧАНИЕ: Уплотнитель наматывается в сторону вращения контргайки при её затягивании. Навинчиваясь на пряди уплотнителя, контргайка загонит часть уплотнителя в фаску муфты. и соединению будет обеспечена герметичность .

Собрав отдельные участки трубопровода. их размещают по месту - навешивают на крепления. прокладывают под полом и др. Окончательное соединение участков между собой. с последующим подключением элементов и приборов отопления. возможно только после прокладки основных участков трубопровода .

При прокладке стояков и подводок к батареям отопления выполняют следующие работы:

- сборку трубопроводов на резьбе и сварке с подгонкой по месту монтируемых деталей и узлов;

- навёртывание арматуры и фасонных частей на трубы отопления;

- постановку и заделку гильз в готовые отверстия в местах прохода трубопровода отопления в стенах и перекрытиях;

- поддерживание труб или временное крепление при прихватке их сваркой ;

- выверку трубопровода по вертикальной и горизонтальной развязкам;

- разметку мест креплений труб и батарей отопления;

- сверление или пробивка отверстий в стенах и перегородках для установки средств креплений трубопровода;

- установка и заделка креплений вручную или при помощи строительного пистолета;

- присоединение подводок к ранее установленным радиаторам или ребристым трубам отопления.

5. Испытание системы отопления после ремонта.

Гидравлическое испытание системы отопления местных котельных испытываются гидравлическим давлением, равным 1,25 рабочего. но не менее 0,2 МПа в самой низкой точке системы .

Испытательное давление для систем отопления. присоединённых к теплоцентралям. принимают по согласованию с ТЭЦ. Однако оно не должно превышать предельно допустимого для установленных в системе приборов значения.

Детали и узлы системы отопления и горячего водоснабжения. изготовленные из стальных труб. подвергаются гидравлическому (пневматическому) испытанию по следующей схеме:

- детали и узлы трубопроводов систем отопления. холодного и горячего водоснабжения - гидравлическим (1МПа

- смывные трубы - гидравлическим (0,2 МПа ) либо пневматическим (0,15 МПа ) давлением;

- сгруппированные радиаторы. радиаторные и конвекторные узлы - гидравлическим (0,9 МПа ) либо пневматическим (0,1 МПа ) давлением.

Продолжительность испытания гидравлическим давлением должна составлять 2 мин.. пневматическим - 0,5 мин. (падение давления. регистрируемое манометром, НЕ ДОПУСКАЕТСЯ ).

Вентили, краны пробковые проходные и задвижки. поступающие на сборку в узлы или непосредственно на монтаж для систем отопления. холодного и горячего водоснабжения испытываются гидравлическим (0,1 МПа ) либо пневматическим (0,15 МПа ) давлением. Продолжительность испытания в этих случаях такая же, как и для узлов и деталей .

Системы горячего и холодного водоснабжения испытываются гидравлическим давлением, равным рабочему плюс 0,45 МПа. но не более 1 МПа. Продолжительность пребывания системы под испытательным давлением должна составлять 10 мин.. в течение которых оно не должно снижаться более чем на 0,05 МПа .

Допускается испытание систем водоснабжения пневматическим давлением, равным 0,1 МПа. в течение 5 мин. При этом давление не должно снижаться более чем на 0,01 МПа .

ПРИМЕЧАНИЕ: Гидравлическое (пневматическое) испытание систем горячего и холодного водоснабжения производится до установки водоразборной арматуры .

А. Перечень работ при испытании трубопроводов системы центрального отопления -

- наружный осмотр трубопровода с местными нагревательными приборами;

- установка заглушек и манометра ;

- присоединение водопровода и гидравлического пресса;

- наполнение отдельных частей системы водой до заданного давления;

- осмотр трубопровода с отметкой дефектных мест ;

- спуск воды из трубопровода и устранение дефектов ;

- вторичное наполнение системы в целом до заданного давления;

- осмотр и проверка системы. снижение давления и устранение дефектов ;

- сдача системы по акту ;

- спуск воды из системы;

- снятие заглушек, манометра и отсоединение пресса.

Системы водяного отопления местных (домашних) котельных испытываются гидравлическим давлением. равным 1,25 МПа рабочего, но не менее 0,2 МПа в самой низкой точке системы .

Б. Перечень работ при испытании трубопроводов системы местного отопления (от домашнего котла) -

- наружный осмотр трубопровода с местными нагревательными приборами;

- первое рабочее испытание отдельных частей системы;

- рабочая проверка в целом ;

- проверка на прогрев отопительных приборов с регулировкой ;

- окончательная проверка при сдаче системы заказчику.

ПРИМЕЧАНИЕ: Испытательное давление для систем отопления. присоединенных к теплоцентралям (в квартирах жилых домов), принимают по согласованию с ТЭЦ. Однако оно не должно превышать предельно допустимого для установленных в системе приборов значения .

Вернуться к содержанию раздела:

Источник: http://www.camremont.ru/docs/1_100/7/7_4_1.html